In deze publicatie geven wij meer inzichten hoe onze materialen en systemen gebruikt worden. In dit geval maken wij een moedermodel voor een vacuümvorm machine zoals bijvoorbeeld de machines van Formech. Wij gebruiken in dit bulletin de Epoxy SG Poxy 426/425. Een alternatief gietbaar materiaal kan zijn de SG 130 of SG 2000L. Een makkelijk te verwerken en gietbaar polyurethaan product.

Om snel en eenvoudig een model voor het thermovorm / vacuümvorm proces te vervaardigen is een hars uitermate geschikt voor professionele resultaten. Afhankelijk van het materiaal kan je binnen een uur een perfecte tool hebben gemaakt. Kostenefficiënt en snelheid zijn één van de belangrijkste uitgangspunten voor het maken van de modellen. Een goed alternatief kan zijn gefreesde polyurethaan blokken of gefreesde aluminium blokken.

1 model of meerdere modellen?

uitgangspunt: 10.000 stuks vacuüm gevormde onderdelen in 3 mm HIPS in één week!

1 Model

Typische vacuüm cyclus tijd: 3 minuten:

1 x tool = 10000 cycli = 30000 minuten: 500 uur

Meerdere modellen

Typische vacuüme cyclus tijd: 3 minuten:

10 modellen = 1000 x = 3000 minuten: 50 uur

* Het voorbeeld is een gemiddelde waarde en dekt niet alles af. Het geeft een indicatie van tijdbesparing wanneer er meerdere modellen worden vervaardigd. In vergelijking met het gieten van aluminium of het CNC frezen van aluminium. Gebruik een goed (dubbel) schroefdraad met verzonken schroeven om deze goed te bevestigen aan het baseboard bij het monteren van de tools.

Welke Epoxy of hars gebruiken wij voor het maken van een vacuümvorm tool?

Om makkelijk, snel en kosten efficient een model te ontwikkelen adviseren wij een giet of kwast materiaal te gebruiken. Wij adviseren voor het maken van makkelijke modellen en het produceren van kleine batches met de vacuümvorm machine om een SG 2000 L of SG 130 te nemen. Voor het vervaardigen van kleine batches of grotere oplage met de thermovorm machine, adviseren wij een Epoxy SG Poxy 425 of 426 te nemen.

De polyurethaan giethars SG 130 en SG 2000 L zijn sneldrogende / uithardende gietharsen die al binnen een uur ontvormd kan worden. De gemiddelde Epoxy hebben vaker een langere uitharding van 12 – 24 uur. De Epoxy zijn zwaarder waardoor een bevestiging aan baseboord makkelijker zijn en kunnen ook vaak tegen hogere temperaturen.

Onderstaande informatie beschrijft een eenvoudige gietproces met Epoxy de SG Poxy 425 met een vacuüm getrokken model.

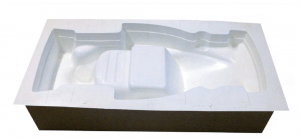

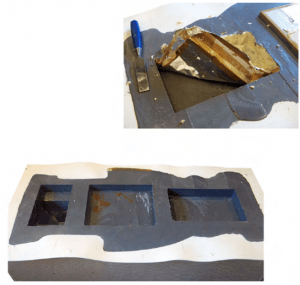

Stap 1. Mal van siliconen of Vacuümvorm getrokken.

Gebruik een mal van een kunststof getrokken vacuümvorm mal of siliconen mal (negatief). Plaats de mal gefixeerd (getrokken vacuümvorm mal ondersteboven) voor het ingieten met de pu / epoxy resin.

Stap 2. Fixeer de mal door mal support.

Steun de mal voor het voorkomen van vervorming. Breng genoeg support aan zodat de mal volledig is gefixeerd zodra deze wordt ingegoten. Bij siliconen kan er bij een kwastmal een steunmal worden gebruikt of kan er worden gekozen voor een “blok” mal zodat deze volledig ondersteund is (bij gebruik van d juiste Shore A hardheid en wanddikte).

Stap 3. Gebruik lossingsmiddel indien nodig.

Breng een lossingsmiddel aan op de polyurethaan of kunststof mal om hechting te voorkomen. Een mal van siliconen is vaak zelf lossend waardoor dit niet nodig is. Gebruik de juiste lossingsmiddel en zorg ervoor dat deze genoeg dekkend is. in het geval van siliconen spray (Pol-Ease 2300) kan de mal met een droge en zachte kwast worden uitgeborsteld. Bij gebruik van een lossingsmiddel op basis van was (R5) moet de was worden opgepoetst / gepolijst zodat er een goede dekking ontstaat en het model glanzende oppervlakte krijgt i.p.v matte oppervlakte door de was.

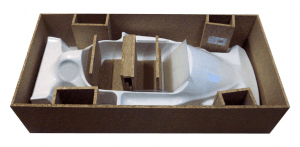

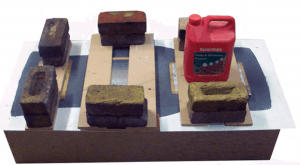

Stap 4. Opvul materiaal gebruiken.

Om een kosten efficiëntere mal te verkrijgen kan er opvul materiaal worden gebruikt voor de vulling van grote volumes. Wanneer er schuimblokken worden gebruikt (groot en voordelig) moeten deze worden gecoat, geseald (verzegeld) met een verzegelingsmiddel of bijvoorbeeld met eenvoudige tape. De blokken hechten wel aan een hars van epoxy of polyurethaan dus moet wel worden behandeld met een losmiddel. De blokken moeten wel vast gezet kunnen worden anders gaan ze drijven.

Stap 5. het ingieten van de mal.

Stap 5. het ingieten van de mal.

Giet eerst altijd het onderste deel van de mal in met een kleine hoeveelheid van de hars. Vanuit dit punt kan de hars worden uit gekwast over de gehele mal zodat er een volledig gedekte coating is. in geval van de epoxy met voldoende uithardingstijd, laat je de laag eerst drogen totdat de eventuele luchtbellen aan de oppervlakte komen. Deze kan je vervolgens met de kwast voorzichtig open stempelen. Wanneer de luchtbellen volledig verdwenen zijn kan je de volledige gieting afgieten. In het geval van een snel hardende hars, moeten deze direct worden ingegoten. Houdt wel rekening met de volume van de opvul blokken!

Stap 6. Plaats de positie opvulblokken.

Plaats voordat je de gieting tot de rand hebt volgegoten de opvulblokken. Zorg voor extra gewicht op de blokken voordat u de gieting volledig afgiet en de gewenste hoogte is bereikt. De schuimblokken kunnen gaan drijven dus zorg voor voldoende gewicht op de blokken. Laat nu de polyurethaan of epoxy hars volledig uitharden tot het deze losbaar is. Raadpleeg altijd de Technische data bladen van het materiaal hiervoor. Gemiddelde waarden voor polyurethaan harsen zijn 30-120 minuten en voor Epoxu 12- 24 uur.

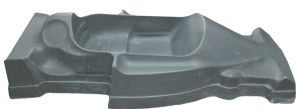

Stap 7. Ontvormen van de mal.

Nadat de volledige uithardingstijd of lossingstijd is verstreken kan de nieuw gevormde model uit de mal worden gehaald. Haal eerst de schuimblokken uit de mal en resin en daarna kan het gegoten model worden ontvormd.

Stap 8. post curing bij een aantal epoxy’s.

Raadpleeg het TDS formulier voor de post curing. In een aantal gevallen van Epoxy’s maar ook some polyurethaan materialen wordt er een post curing voorgeschreven. Deze kan op diverse warmte instellingen zijn maar ook de tijd varieert. Bij de SG Poxy 425 adviseren wij de volgende post curing voor:

Uitharding (RTV) eerst 24 uur op kamertemperatuur. Vervolgens 1 uur verwarmen op 40°C,

Wanneer u het model wil optimaliseren voor luchtstromen tijdens het vacuümvorm proces, raden wij aan de gewenste gaten voor de tweede post cure fase al in het model te boren.

Stap 9. nabehandeling (stralen en boren).

Boor de eventueel benodigde gaten van bijvoorbeeld 1 mm – 1,5 mm voor de optimale luchtstromen voor het vacuümvorm proces. We raden aan dit te doen na de eerste post cure en voor de tweede omdat de hardheid dan optimaal is voor het boren. Het model kan worden gestraald en gepolijst voor een optimaal schoon oppervlakte tussen het post curen of na de uitharding.

Stap 10. Vervolg post curing

Vervolg de post curing met het verwarmen van het model, 1 uur op 60°C gevolgd door 1 uur op 80°C, daarna 1 uur op 100°C en als laatste nog 1 uur op 120°C.

Behandel eventueel nog een keer de oppervlakte indien nodig.